Yuk, Intip Proses Pembuatan Sepatu ASICS JAPAN COLLECTION!

ASICS menghadirkan seri sepatu terbaru ASICS JAPAN COLLECTION. Sepatu ini dibuat menggunakan bahan baku berkualitas tinggi seperti kulit sapi Kobe produksi Jepang. Kali ini MATCHA berkunjung ke pabrik SANIN ASICS Industry Corporation untuk melihat secara langsung proses pembuatan sepatu ini.

Keistimewaan ASICS JAPAN COLLECTION

Dalam kehidupan sehari-hari, sedikit banyak Anda pasti akan menemukan produk buatan Jepang, salah satunya adalah sepatu. Dalam artikel kali ini, MATCHA akan memperkenalkan ASICS yang merupakan merek sepatu kebanggaan Jepang.

Walaupun nama ASICS jarang terdengar, mungkin banyak orang akan tahu jika menyebutkan bahwa ASICS adalah produk yang lahir dari perusahaan merek fesyen olahraga kekinian, Onitsuka Tiger. ASICS membuat sepatu lari dan sepatu yang disesuaikan dengan gaya hidup dengan memadukan berbagai teknologi.

Kali ini, MATCHA mengunjungi pabrik pembuatan sepatu SANIN ASICS Industry Corporation di Prefektur Tottori dan tempat penelitian ASICS Institute of Sport Science (ISS) di Kota Kobe, Prefektur Hyogo untuk meliput produk terbaru dari ASICS JAPAN COLLECTION.

Saat peliputan, MATCHA bisa melihat satu per satu sepatu yang dibuat dengan "keistimewaan" ala Jepang. Dalam artikel ini akan diperkenalkan proses pembuatan sepatu ASICS yang sudah diakui dunia dan orang-orang yang terlibat dalam proses pembuatannya.

SANIN ASICS Industry Corporation: Tempat Lahirnya Sepatu Istimewa

SANIN ASICS Industry Corporation adalah satu-satunya pabrik pribadi yang memproduksi sepatu di Jepang. Pabrik ini memproduksi ASICS JAPAN COLLECTION yang akan diperkenalkan dalam artikel ini.

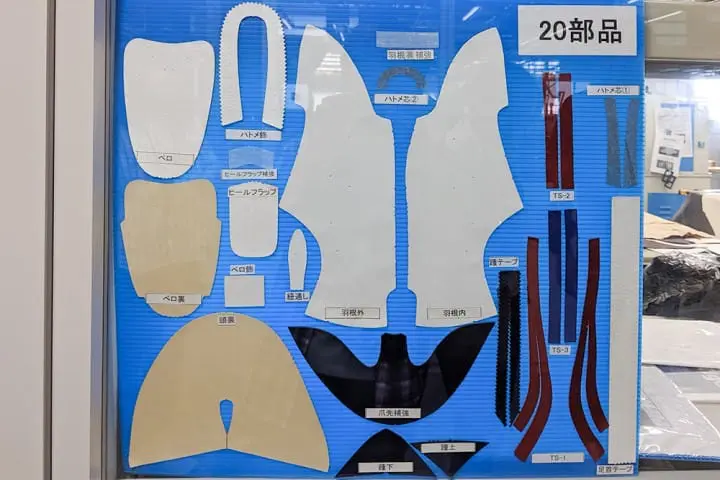

Sepatu terbagi menjadi beberapa bagian dan dibuat dengan menggabungkan bagian-bagian tersebut. Mari segera kita lihat proses pembuatannya!

Pemotongan Bagian Sepatu

Proses pembuatan sepatu dimulai dari pemotongan kulit sesuai masing-masing bagian menggunakan cetakan.

Kulit yang sudah dipotong kemudian dibagi menjadi bagian yang keras dan bagian yang lunak sesuai dengan desain sepatu. Sebagian bahan dasar kulit yang dibawa ke pabrik ada yang rusak saat proses pengolahan. Oleh karena itu, selama proses pemotongan berlangsung, bahan kulit dicek selembar demi selembar untuk menghindari bagian yang rusak.

Ada model sepatu yang bahkan terdiri dari 20 bagian. Walaupun model sepatunya sama, cetakan yang digunakan akan berubah berdasarkan ukurannya. Oleh sebab itu, pabrik ini konon memiliki lebih dari 1.000 jenis cetakan.

Foto di atas adalah cetakan ASICS stripes, simbol ASICS yang ada di sisi sepatu. Bagian ini pun dibuat satu per satu dengan cetakan.

Menjahit dan Menempelkan Tiap Bagian ke Sepatu

Selanjutnya, bagian yang sudah dipotong disatukan kembali untuk membuat bentuk sepatu. Foto di atas adalah proses menyatukan bagian mengikuti tepian ASICS stripes yang dijahit ke atas dan ke bawah menggunakan mesin.

Di dalam tangan-tangan terampil dari pengrajin, kulit diolah dengan sedemikian rupa. Bagian-bagian melengkung pun dijahit dengan sangat rapi bahkan pada bagian kulit yang tebal.

Jarum mesin jahit mudah meleset selama proses penjahitan pola pada sepatu. Oleh karena itu, dibutuhkan waktu minimal 2 hingga 3 tahun untuk bisa menguasai keterampilan ini.

Bagian sepatu yang terpisah-pisah disatukan dan menjadi bentuk sepatu yang biasa Anda lihat. Foto di atas adalah bagian atas sepatu yang disebut dengan upper. Bagian ini belum disatukan dengan sole (※1).

※1: Sole... Bagian bawah sepatu.

Bagian upper kemudian dipakaikan ke bagian berbentuk sepatu berwarna kuning yang disebut rust dan digabungkan dengan sole.

Jika upper bergeser saat dipasangkan pada sole, bentuk sepatu akan rusak sehingga tidak dapat dipasarkan sebagai produk. Walaupun menggunakan mesin, peran pengrajin tetap dibutuhkan untuk mendapatkan hasil akhir yang maksimal.

Bagian upper diolesi dengan perekat. Ada kalanya perekat tidak menempel dengan baik tergantung pada jenis kulit, karena itu pertama-tama pengrajin memoles bagian kulit yang bersentuhan dengan perekat.

Tingkat pemolesan ini sangat penting karena kulit tidak akan merekat dengan baik jika terlalu banyak atau kurang dipoles.

Saat perekat sudah menempel pada bagian upper, perekat juga dioleskan pada bagian sole. Kemudian, sepatu dipanaskan untuk mengeringkan perekat.

Perekat dioleskan secara merata, lalu bagian upper dan sole disatukan. Ini juga merupakan salah satu proses yang membutuhkan perhatian tinggi.

Jika sole tidak melekat di tempat yang pas maka perekat akan mengambang atau akan timbul kerutan pada sole. Di sinilah keterampilan seorang pengrajin dibutuhkan agar mendapatkan hasil yang sempurna.

Setelah bagian upper dan sole disatukan, sepatu dimasukkan ke dalam alat press supaya sole tidak terlepas.

Terbentuklah sepasang sepatu. Setelah itu, diadakan pengecekan akhir dan jika lolos, sepatu-sepatu ini siap dipasarkan!

Sepatu hitam yang ada di bagian depan foto di atas adalah GEL-KAYANO 25 SPS dan sepatu putih yang ada di belakang adalah METARUN SPS. Sepatu tersebut merupakan 2 dari 7 varian terbaru ASICS JAPAN COLLECTION.

Semua sepatu ini dibuat menggunakan kulit asli, awet, dan memiliki tampilan yang elegan.

Orang-Orang Dibalik Pembuatan Sepatu ASICS

Untuk membuat sepasang sepatu, dilakukan proses pembuatan dengan tingkat keterampilan dan konsentrasi yang tinggi di pabrik. Setelah melihat proses pembuatan sepatu, MATCHA bertanya pada pihak eksekutif ASICS dan manajer produksi. MATCHA terkejut saat mereka mengatakan, "tidak pernah membuat produk yang cacat selama proses produksi".

Kemudian, Representative Director Pak Nose pun melanjutkan, "Para pengrajin membuat sepatu ini dengan penuh kebanggaan. Mereka selalu berpikir untuk membuat produk berkualitas tinggi sehingga bekerja dengan sangat hati-hati."

Lalu, bagaimana cara mereka bisa selalu membuat sepatu dengan tingkat keberhasilan yang tinggi?

Berikut cuplikan wawancara MATCHA dengan Representative Director dan Director ASICS.

Bagian kiri foto: Pak Nose (Representative Director), tengah: Pak Okada (Director), kanan: Pak Nishitomi (Director)

Pak Nose menambahkan, "Kami membuat sepatu dengan secara penuh memahami tentang seperti apa konsumen dan untuk kegiatan apa sepatu ini dipakai. Misalnya tentang gerakan seperti apa yang dilakukan dalam kegiatan atletik atau dalam pertandingan basket. Setelah mengetahui dengan tepat apa yang dibutuhkan dalam sebuah sepatu, pengrajin yang berpengalaman akan mengerjakan sepatu tersebut."

MATCHA kembali teringat pada suasana produksi di dalam pabrik sebelum melakukan liputan. Para pengrajin duduk dan terus melakukan pekerjaan yang sama berulang kali. Akan tetapi, agar pengrajin di pabrik ini dapat melakukan berbagai pekerjaan, konon tiap pengrajin dilatih untuk melakukan berbagai pekerjaan.

"Di antara para pengrajin ini ada seorang veteran yang bahkan bisa mengerjakan semua proses dari awal hingga akhir seorang diri," kata Pak Nose.

Dengan demikian, mereka bisa mengusulkan perbaikan pada pekerjaan lain seperti desainer dan juga dapat meningkatkan kualitas produk.

Selain itu, jika masing-masing pengrajin mengetahui semua tahapan proses produksi maka mereka juga bisa memberikan pemahaman tentang pekerjaan apa yang harus dikerjakan orang berikutnya atau bagaimana sebaiknya agar pekerjaan menjadi lebih mudah dilakukan.

Tidak hanya meningkatkan kualitas produk, tetapi juga dapat membangun kerja tim.

Saat membuat prototipe sepatu pun, orang-orang yang terlibat dalam pembuatan bekerja bersama untuk memeriksa kelengkapan desain dan cara pembuatan yang efisien.

Pengujian dilakukan berulang kali melalui feedback dan trail and error untuk menentukan struktur serta prosedur produksi yang cukup untuk komersialisasi.

Ada kalanya prototipe sepatu dibuat ulang sampai 4 kali dan menghabiskan waktu hingga 4 bulan. Akan tetapi, masalahnya bukan waktu yang dihabiskan. Hal yang terpenting adalah seberapa besar kualitas produk meningkat.

Terakhir, MATCHA menanyakan pada narasumber tentang hal paling penting dalam proses produksi.

Pak Okada menyebutkan, "Hal yang terpenting saat membuat suatu produk adalah memiliki pikiran yang sama dan membuat dengan menyatukan perasaan. Tujuan kami sama, yaitu membuat sepatu yang dapat memuaskan konsumen. Ini adalah hal yang sangat penting karena jika tiap orang memiliki pemikiran yang berbeda maka hasilnya pun pasti akan berbeda.

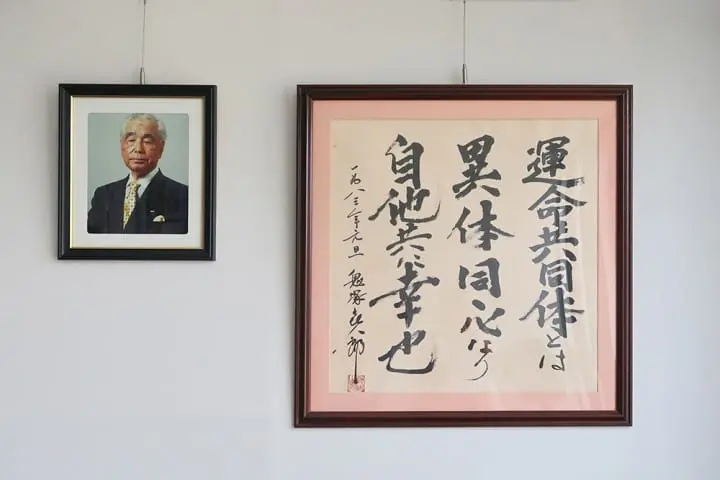

'Itaidoshin' atau menyatukan pikiran 2 orang yang berbeda adalah kata mutiara yang ditulis oleh pendiri ASICS. Makna dari kata mutiara inilah yang tetap kami pegang hingga sekarang."

Pak Nose menambahkan, "Yang juga kami pahami dari 'itaidoshin' adalah saat mendirikan pabrik ini, pendiri ASICS menganggap 'membuat barang dengan menyatukan pemikiran yang sama' merupakan hal yang paling penting.

Kemudian, beliau juga mengatakan jika ingin membahagiakan diri sendiri, kita harus membahagiakan orang-orang di sekitar kita. Sama halnya dengan pembuatan barang, jika diri sendiri berpikir untuk membuat barang yang baik maka libatkan orang-orang sekitar dalam satu pemikiran yang sama untuk membuatnya. Saya rasa itu adalah hal yang penting.

Tepat tahun ini, pabrik ini menginjak usia 50 tahun. Setelah ini pun, kami akan tetapi mengamalkan pemikiran dari pendiri ASICS."

Saat menuju pintu masuk, MATCHA menemukan foto pendiri ASICS, Kihachiro Onitsuka dan kaligrafi bertuliskan Itaidoshin tergantung di dinding. Melihat hal ini, MATCHA menyadari bahwa ini adalah salah satu alasan mengapa produk ASICS dicintai di seluruh dunia.

ASICS Institute of Sport Science: Mengeluarkan Kemampuan Orang-Orang dengan Ilmu Pengetahuan

Sebelum sepatu dibuat di SANIN ASICS Industry Corporation, beragam penelitian, mulai dari pergerakan orang dan sepatu hingga pengembangan bahan baku yang digunakan untuk sepatu dilakukan di ASICS Institute of Sport Science (ISS).

Jika pabrik adalah tim depan yang berfokus pada produksi sepatu maka ISS adalah tim di balik layar. Dengan teknologi dan ilmu pengetahuan, ISS menganalisa data yang didapatkan dari banyak percobaan, mengulangi trail and error, kemudian menyerahkan hasil analisa ini ke pabrik.

Dengan kata lain, ISS merupakan laboratorium yang melakukan banyak penelitian. Mulai dari penelitian kinematika terkait struktur tubuh dan gerakan manusia, mengembangkan bahan baku sepatu, prediksi fungsional dan verifikasi menggunakan komputer, survei kualitas produk, hingga perencanaan proses produksi di pabrik.

Jepang bisa dikatakan berada di posisi yang unggul dalam bidang ilmu pengetahuan dan teknologi. Oleh karena itu, ISS menggunakan animasi dan pembuatan gambar bergerak. ISS mengadaptasi sistem yang memanfaatkan ilmu pengetahuan dan teknologi seperti motion capture yang bisa menganalisa gerakan manusia, sistem untuk mengukur efisiensi bagian-bagian yang membentuk sepatu, dan simulation system yang menciptakan gambar jadi.

Pak Ishikawa yang memandu MATCHA di ISS mengatakan, "Karyawan yang bekerja di sini selalu memiliki pertanyaan siapa, akan digunakan untuk apa sepatu itu dibuat, dan apa yang sebaiknya dilakukan untuk memperbaiki kualitas sepatu."

Walaupun produk yang dihasilkan sekarang memiliki kualitas yang baik, selalu muncul pertanyaan "apakah tidak bisa dibuat lebih baik lagi meskipun hanya 1 persen?".

Pak Ishikawa melanjutkan, "Kami terus mengadakan penelitian apakah dengan mengambil 1 bahan baku sole bisa menjadikannya lebih ringan dan lebih kuat dari sole yang dihasilkan selama ini. Lalu, membuat sampel sepatu dengan bahan baku yang dikandidatkan dan membuktikan apakah benar-benar terjadi peningkatan kualitas. Hal ini terus berlanjut sampai menemukan fitur yang kami inginkan."

Walaupun hanya untuk meningkatkan kualitas bahan baku, Pak Ishikawa terus bekerja sama dengan berbagai departemen.

"Dibutuhkan kerja tim dari berbagai departemen, misal departemen yang membuat bahan baku, departemen yang meneliti akan dibentuk seperti apakah bahan baku itu, dan departemen yang menguji kinerja dari bahan baku itu. Semua orang menjadi satu dan membuat sepatu dengan keinginan untuk membuat produk dengan kualitas yang lebih baik," kata Pak Ishikawa.

Semua orang bersatu untuk membuat barang yang lebih baik, kata-kata ini berulang kali diucapkan Pak Ishikawa selama MATCHA melakukan wawancara.

"Semua orang" bukan hanya mereka yang berada di ISS. Di laboratorium dilakukan identifikasi fitur yang diperlukan lalu melalui proses desain struktural material, prototyping, dan evaluasi fitur. Kemudian, setelah produk dibuat di pabrik, dilakukan promosi, dan penjualan pun dimulai.

"Seluruh perusahaan menjadi satu dan mempersembahkan sepatu pada konsumen dengan cinta dan keistimewaan di setiap pasangnya," pungkas Pak Ishikawa.

MATCHA memang tidak punya banyak kesempatan untuk mengetahui orang-orang yang bekerja di balik layar. Akan tetapi, dengan datang ke tempat kerja secara langsung dan mengamati secara detail proses pembuatan sepatu ini, MATCHA bisa memahami mengapa ASICS menjadi merek sepatu yang diakui di dunia.

ASICS JAPAN COLLECTION: Hasil Kolaborasi Ilmu Pengetahuan dan Teknologi ASICS dan Keterampilan Para Pengrajin

ASICS JAPAN COLLECTION lahir dari perpaduan keterampilan tinggi para pengrajin Jepang dan ilmu pengetahuan serta teknologi ASICS. 7 varian sepatu lahir kembali dengan kulit produksi Jepang yang berkualitas tinggi.

Sepatu ini menggunakan kulit sapi Kobe yang disamak berwarna hitam. Menghasilkan sepatu konvensional dengan garis indah yang terlipat bertumpuk, nyaman dipakai, dan menggunakan kulit halus mengkilap untuk menambah daya tarik.

Sepatu dengan bahan kulit ini tersedia dalam 3 model, yaitu GEL-KAYANO 25 SPS, GEL-KINSEI OG, dan GEL-PTG LO.

Selain berbahan kulit sapi Kobe, ASICS JAPAN COLLECTION juga menggunakan bahan kulit Himeji leather. Himeji leather adalah bahan kulit yang diproduksi di wilayah Himeji, Prefektur Hyogo.

Kulit ini memiliki warna gading yang cantik sehingga akan menambah pesona Anda saat menggunakannya. Bahan yang lembut dan juga elastis ini menghasilkan sepatu konvensional dengan hiasan lubang dan garis di bagian luarnya. Sepatu dengan bahan Himeji leather ini tersedia dalam 4 model, yaitu GEL-KAYANO 5 OG, METARUN SPS, GEL-PTG MT, dan GEL-KAYANO 5 360.

Penutup

Semua model sepatu dari seri ASICS JAPAN COLLECTION masih menggunakan teknologi yang sama dengan sepatu-sepatu sebelumnya, yaitu GEL™ Technology yang dapat meredam hentakan. Tidak hanya untuk berolahraga, sepatu ini juga cocok dipakai saat bepergian.

Datanglah langsung ke toko ASICS dan dapatkan segera sepatu dari seri terbaru ASICS JAPAN COLLECTION.

Pictures courtesy of ASICS Corporation

Sponsored by ASICS Corporation