職人技 x 科学技術——アシックス「ASICS JAPAN COLLECTION」に込められた魂に迫る

「ASICS JAPAN COLLECTION」で、神戸牛などの良質な国産牛革を使用した新しいコレクションが登場しました。本記事ではシューズの生産工場や、科学技術を駆使した研究所を紹介。世界に誇るシューズができるまでを取材しました。

こだわり抜かれた「ASICS JAPAN COLLECTION」

身の回りのものを見渡してみると、多かれ少なかれ日本製の物が目につくことでしょう。今回紹介するのはその中でも身近にあるもの。そう、多くの人の足元にあるアシックスです。

アシックスという名前に聞き覚えがなくても、現在のスポーツファッションブランド「オニツカタイガー」を生み出した会社といえば、わかる方も多いかもしれません。アシックスではランニングシューズやライフスタイルに合わせたシューズを、さまざまな科学技術を集結させて作っています。

今回は新たなコレクション「ASICS JAPAN COLLECTION」について、鳥取県にある製造工場「山陰アシックス工業株式会社(以下、山陰アシックス工業)」と、兵庫県神戸市にある研究所「アシックススポーツ工学研究所」へ取材をしてきました。

取材時はシューズひとつひとつに込められた、日本人らしい「こだわり」を垣間見ることができました。世界が認める一流ブランド「アシックス」のものづくりと、そこで働く人々の心構えについて紹介します。

「山陰アシックス工業」——こだわりの一足が生まれる場所

山陰アシックス工業は、シューズを生産する国内唯一の自社工場。今回紹介する「ASICS JAPAN COLLECTION」を手掛けています。

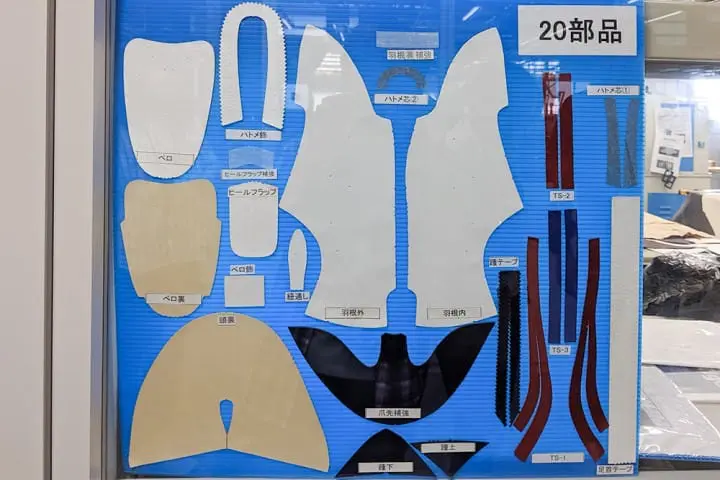

シューズは複数のパーツにわかれ、それらを組み合わせることによって作りあげられます。製造の過程を見ていきましょう。

パーツ裁断

シューズ製造の工程は、パーツごとに抜き型を使い、革を裁断するところから始まります。

シューズのデザインに応じて硬い材質と柔らかい材質の革を使い分けます。本革は革になる工程で傷がつき、工場に届けられてくるものもあるそう。傷の部分を避けて作るために、1枚1枚確認しながら裁断を行います。

シューズのモデルによっては、20ものパーツに分けられていることもあります。ひとつのモデルでも、サイズに応じて使われる抜き型が変わります。そのため工場には、1000を超える種類の抜き型があるそうです。

アシックスを象徴するシューズ側面のライン・アシックスストライプの抜き型。こちらもライン1本ごとに抜き型が作られています。

パーツを縫い、貼り合わせ、シューズへ

次は裁断したパーツを繋ぎ合わせ、シューズの形を作っていきます。上の写真はアシックスストライプの縁に沿ってミシン針が上下し、パーツがひとつにまとまる様子。

熟練した職人の手の中で、革が意のままに操られている様は、まさに職人技。縫いづらそうな厚みのある生地にも関わらず、曲線もスムーズに縫っていきます。

ミシンの針は段差の箇所を縫う時にズレが生じやすくなるので、最低でも2~3年は修業を積んで、技を極めるのだそうです。

バラバラだったパーツが縫製されて、見慣れたシューズの形になってきました。写真はアッパーと呼ばれる靴の甲被の部分。ソール(※1)がついていない状態です。

※1:ソール……靴の底の部分

アッパーの部分はラストと呼ばれる黄色い靴型の部品に履かせ、ソールと合わせます。

アッパーをかぶせる時に歪んでしまったら、シューズ自体の形が崩れ、商品として出荷できません。機械を使っても、きちんと仕上げるために全ての工程で職人の手仕事が必要になっています。

アッパーに接着剤を塗布します。革の種類によっては接着剤が上手くつかないものもあるため、まずは接着剤と触れる部分の革を研磨します。

研磨する度合いはとても重要。磨きが足りなかったり、やりすぎてしまうとうまく接着できません。

アッパーに接着剤を付けたら、ソールにも同様に接着剤を塗り、接着剤を乾燥させるためシューズに加熱処理を施します。

接着剤をまんべんなく付け、アッパーとソールを貼り合わせます。ここも細心の注意を要する作業のひとつ。

決められた場所にソールをぴったりつけないと、接着剤が浮いてしまったり、ソールに皺が生じてしまうのです。少しのズレも生じさせない、職人の技術が必要になります。

アッパーとソールを組み合わせたら、ソールがはがれないようさらにプレス機に入れます。

一足のシューズになって出てきました。このあとは最終検査を行い、通過したら、シューズの完成です!

手前の黒いシューズは「GEL-KAYANO 25 SPS」、奥の白いシューズは「METARUN SPS」 。これらは7種類ある「ASICS JAPAN COLLECTION」の最新作です。

本革を使用し、じょうぶで高級感のあるシューズに仕上がっています。

ものづくりへのこだわり

シューズを1足作るために、工場では高度な技術と集中力でものづくりが行われていました。見学後、アシックスの役員や製造部長の方々から話を伺うと、「製造時に不良品は作られません」と驚きの言葉。

さらに代表取締役社長の能勢さんは続けます。

能勢さん:「職人はシューズ作りに対してプライドをもって取り組んでいます。最高の商品を作ろうと常に考え、注意深く作業しているのです」

完成度の高いシューズを毎回、どうやって作っているのでしょうか。

写真左:能勢さん(代表取締役社長)、中央:岡田さん(取締役)、右:西富さん(取締役)

能勢さん:

「どんなお客様が、どういうシーンで履くかを深く理解してものづくりに励んでいます。陸上競技では、バスケットボールの試合では、どういう動きをするか。シューズに求められるものを正確に把握したうえで、熟練した職人が手掛けています」

取材前に工場の作業風景で抱いていたイメージは、ずっと座って同じ作業を繰り返しているものでした。しかし工場の職人はあらゆる仕事ができるよう、1人でさまざまな作業を習得しているそうです。

中でも特にベテランの方は、最初から最後まで全ての工程を1人でこなすことができると能勢さんは言います。

それによりデザイナーなどほかの仕事へも改善提案ができるようになり、品質を高めることができるのだそうです。

また職人ひとりひとりが製造の全工程を知っていることで、次に作業をする人が何をするのか、作業をしやすくするにはどうするべきかも把握できます。

品質が高められるだけでなく、チームワークが生まれるのです。

シューズの試作品作りの時も、デザインの完成度や効率的な製造の仕方をチェックするために、製造に携わる人が一緒になって作っていきます。

何度もフィードバックや試行錯誤を繰り返し、商品化に向けての構造や十分な製作手順を決めていきます。

時には試作品を4度作り直し、4ヵ月もの時間を費やしたこともあったそう。しかし費やした時間は問題ではありません。肝心なことは、製品の質がどれだけ向上したか、ということです。

最後に、みなさんがもっとも大切にしていることについて尋ねました。

取締役・岡田さん:

「商品を作る時に同じ思いをもつこと、心をひとつにして作ることを大切にしています。お客様の満足のためにどんなシューズにするか、目指す場所は同じ。これはとても重要なことです。ひとりひとりの思いが違うと、できあがりも当然違ってきてしまうからです。

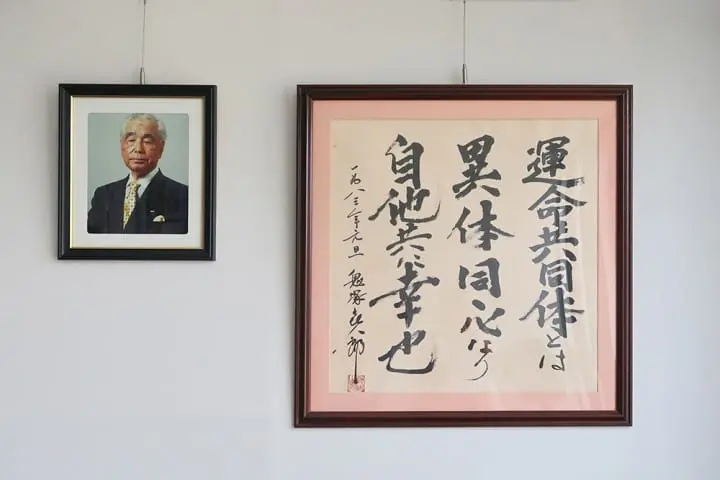

創業者が書き遺した言葉に“異体同心”があります。まさにこの思想を今も受け継いでいます」

能勢さん:

「“異体同心”の言葉からもわかるように、創業者がこの工場を作る時"同じ思いでひとつの物を作ること"を一番大切にしていました。

また創業者は『自分が幸せになるためには周りを幸せにしなければいけない』とも言っていたようです。ものづくりも一緒で、自分がいいものを作りたいと思うなら、周りを巻き込み同じ思いで作っていく必要があると思います。

この工場は今年で50年を迎えます。これからも創業者の教えを、しっかり継ぎたいと思っています」

エントランスに向かう途中、創業者・鬼塚喜八郎(おにつか きはちろう)氏の写真と「異体同心」と書かれた直筆の書を見つけました。これこそが、アシックスが世界中から愛されている理由のひとつなのだと実感しました。

「アシックススポーツ工学研究所」——科学技術で人々の可能性を引き出す

山陰アシックス工業でシューズが作られる前に、アシックススポーツ工学研究所(ASICS Institute of Sport Science:以下、ISS)では、人やシューズの動きから、シューズに使用する素材開発まで多岐にわたる研究が行われています。

シューズの製造において繊細さに重点を置く前線チームを工場とするなら、科学技術を駆使し、実験から得られる多くのデータを分析、試行錯誤を繰り返し工場にバトンを渡す裏方チームがISS。

具体的には、人体の構造と動きに関する運動力学の研究から、シューズ素材の開発、コンピューターによる機能予測や検証、製品の品質調査、工場の製造プロセスの確立までを一手に担う研究所です。

日本は科学技術の世界において、不動の地位にいると言えます。研究所にもアニメーションや映画制作にも使用される、人の動きを分析できるモーションキャプチャや、シューズを構成するパーツの効率性を計測し、完成図をイメージさせるシミュレーションシステムなど、科学技術を駆使したシステムが導入されています。

ISSの案内をしてくれた石川さんは、「ここで働く職員は『誰が、何のために履くシューズを作るのか、よりよくするには何をすべきか』の問いを常にもっています」と言います。

現在の商品が優れたものでも、「たとえ1パーセントでもよりよくできないか」ということを課題としているのです。

石川さん:「ソールの素材ひとつ取っても、今までよりじょうぶで、軽い素材にできないか研究を繰り返します。候補の素材でサンプルのシューズを作り、本当に改善されているか検証をする。求める機能を見つけ出すまで何度も続けます」

さらに素材の改善だけでも、さまざまな部門と連携していると石川さんは続けます。

石川さん:「素材を作る部門や、その素材をどんな形にするか研究する部門、パフォーマンスの検証をする部門など、チームワークが重要です。みんなが一丸となってひとつのもの、よいものを作ろうという気持ちがこめられ、シューズが作られています」

「よいものを作るために、全員が一丸となる」——わずかな時間の中で何度もその言葉を聞きました。

"全員"とは、研究所の中だけではありません。研究所でシューズの要求機能の特定を行い、構造・材料設計、試作、機能評価のプロセスを経て、工場で商品が作られたら、今度はプロモーションや販売が始まります。

石川さん:「会社が一丸となり、ひとつひとつ愛情やこだわりが詰まったシューズをお客様のもとに届けています」

裏方で働く方々の仕事について、私たちが知る機会はあまりありません。実際に仕事現場へ足を運び、製造過程の細部まで厳しく神経を注いでいるのを見て、なぜアシックスのシューズが世界に認められているのかが納得できました。

アシックスの科学技術と職人技で作られた「ASICS JAPAN COLLECTION」

日本人ならではの繊細な作業とアシックスの科学技術の融合によって「ASICS JAPAN COLLECTION」は生まれ、7種類のシューズが国産の良質な革で生まれ変わりました。

なめして黒色に発色させた神戸牛レザーを使用しています。従来のシューズに折り重ねた美しいストライプ、柔らかく履き心地のよい、きめ細やかな革を使用して魅力を引き立てています。

モデルは以下の通り

・GEL-KAYANO 25 SPS

・GEL-KINSEI OG

・GEL-PTG LO

アイボリー色の姫路レザーは、使い込むほどに美しさを増していきます。柔らかさと伸縮性に長け、従来のシューズの外観にホールとストライプで巧みに装飾を施しています。

モデルは以下の通り

・GEL-KAYANO 5 OG

・METARUN SPS

・GEL-PTG MT

・GEL-KAYANO 5 360

終わりに

「ASICS JAPAN COLLECTION」シリーズ全てのモデルに搭載されている科学技術(衝撃をやわらげるGEL™テクノロジーなど)は変わりません。ランニングの時のみならず、出かけるときに履くのも素敵です。

実際にアシックスのショップに足を運び、実物に触れてみてくださいね。

Pictures courtesy of ASICS Corporation

Sponsored by ASICS Corporation